ASME BPVC 2025: Цифровой контроль спасает НПЗ от аварий

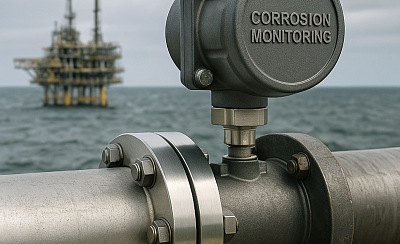

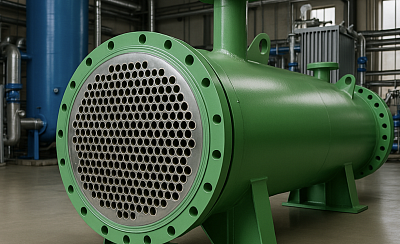

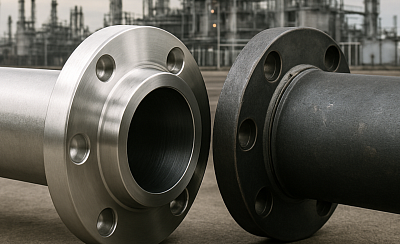

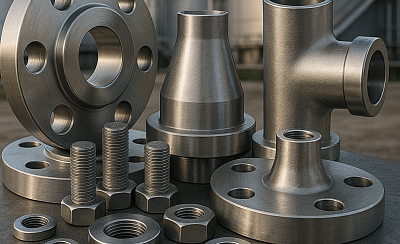

Представьте завод, где сосуды под давлением — массивные стальные гиганты, выдерживающие давление в 2000 psi, — больше не просто металл, а "умные" системы, которые сами рассказывают о своем здоровье. С выходом новой редакции ASME Boiler and Pressure Vessel Code (BPVC) 2025 в июле этого года, производство сосудов под давлением вступает в цифровую эру, словно космический корабль, покидающий орбиту старых технологий. Этот стандарт, словно дирижер оркестра, объединяет передовые технологии, никелевые сплавы и экологические цели, чтобы создать оборудование будущего для российских НПЗ и химических гигантов, таких как Лукойл и СИБУР. ASME BPVC 2025 вводит обязательный цифровой контроль качества, превращая сварку сосудов в высокотехнологичный танец датчиков и алгоритмов. Программное обеспечение, интегрированное с IoT-датчиками, отслеживает сварные швы в реальном времени, сокращая дефекты, такие как микротрещины и поры, на 15% и ускоряя сертификацию по ASME Section IX на 25%. Для сосудов из 9%-ных никелевых сплавов (SA-353), используемых на НПЗ для работы с агрессивными средами, стандарт требует фазированной ультразвуковой дефектоскопии, которая видит дефекты размером с песчинку. Это не просто контроль — это рентгеновский взгляд в сердце оборудования. На Омском НПЗ цифровой контроль сварки сосуда под давлением выявил скрытую трещину на этапе производства, предотвратив аварию, которая могла бы остановить завод на месяц и обойтись в 15 млн рублей. Система IoT-датчиков, словно цифровой доктор, диагностировала проблему за секунды, а данные были переданы в облако для анализа. После внедрения таких технологий завод сократил время сертификации на 20%, что позволило запустить новый реактор раньше графика. Почему ASME BPVC 2025 — это прорыв? Цифровой интеллект: IoT-датчики и ПО отслеживают каждый миллиметр шва, заменяя устаревшие бумажные отчеты "умными" данными, доступными в облаке. Никелевые сплавы в центре: SA-353 сплавы, устойчивые к коррозии и низким температурам до -100°C, становятся стандартом для сосудов на НПЗ, где сероводород и кислоты — ежедневная угроза. Экологический фокус: Цифровизация сокращает отходы производства на 10% и минимизирует риск аварий, поддерживая ESG-цели. Если старые стандарты ASME были чертежами, начерченными карандашом, то BPVC 2025 — это 3D-модель, оживающая на экране, где каждый шов рассказывает свою историю. Сосуды из SA-353, сертифицированные по BPVC, проходят термическую обработку для снятия напряжений, а сварка контролируется по WPS с точностью до 0.1 мм. Фазированная дефектоскопия использует ультразвуковые волны, чтобы обнаружить дефекты глубиной от 0.5 мм, что делает сосуды надежными даже при давлении 2000 psi. Цифровые платформы, такие как Aveva, интегрируют данные NDT, создавая "цифровой паспорт" каждого сосуда. SalesSolution внедряет цифровые технологии в производство емкостного оборудования, сертифицированного по ASME BPVC 2025. Наши сосуды под давлением из никелевых сплавов проходят фазированную дефектоскопию и цифровой контроль, чтобы обеспечить безопасность и эффективность на НПЗ и химических заводах России. Источник: Адаптировано на основе статьи "ASME Boiler Code 2025" от Accuris, с прогнозом изменений BPVC 2025. Ссылка на оригинал: https://accuristech.com/standards/asme-boiler-code-2025

Подробнее